「PCケース」を作ってみよう!自作ケースの作製手順

スポンサーリンク電源の取り付け

電源はマザーボードの下に取り付ける事にしました。

今回、ケースを極限まで密閉し、空気の吸入と排出以外の部分を出来る限り密閉する事を目的にします。

そこで、電源部から吸入する空気を、そのままケースの吸入として使ってみようと思います。

排熱をケースから排出する際は、サイドフロー式のCPUファンにダクトを通し、ケースファンの役割も持たせようと言う訳です。

うまく行くか分かりませんが、取りあえず作ってみる事にします。

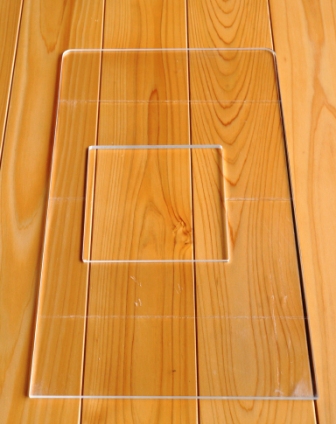

電源を固定する板もアクリルで作ります。下の写真は電源固定用のアクリルパーツです。

こちらの部品は現物合わせで作りました。電源取り付け用のねじ穴だけは慎重に位置決めしましたが、その他の寸法はいい加減です。

(電源のファンの穴を塞がないようにすればいいだけなので・・・)

少し見難いですが、写真上のパーツは電源ファンの通気口。下のパーツは電源の排気口のパーツです。

組み立てると下の写真の様になります(Core i7のマザーボードで確認)。強度を増すように補強用のアクリルパーツも取りつけています。

写真で見てわかるように、下の電源ファンから空気を吸引し、CPUファンにダクトを通して、ケース上部から排熱する仕組みです。

ちなみに後々写真で説明しますが、IOパネルは勿論、配線類も密閉するように設計しています。

ケース外装の作製

マザーボードと電源は取りあえず取りつけられたので、ケースの外側部分を作製します。

1000×50×5mm板を2枚(本体外装用)のアクリルを自作ヒーターで曲げ加工して作製します。

同じサイズのアクリルを2枚購入しましたが、使用するのは1枚です。もう一枚は予備(曲げ加工の練習用)です。

下の写真が完成品です。コの字に曲げただけのオーソドックスな外観です。

作製の際、予想通り1枚目は失敗してしまいました。一応、失敗した方も形にはなったのですが、ヒーター部に接触してしまい、表面が溶けてしまいました。(これでは美しくありません。)

アクリル曲げ加工用ヒーターの作製

今回使用したアクリルは幅が50cmもあるので、どの道市販のヒーターでは寸法不足です。(市販品は45cmまで)

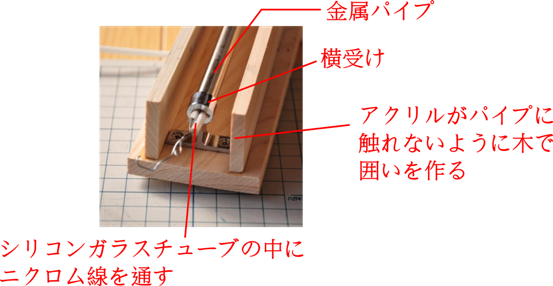

ヒーターはニクロム線に電流を通してジュール熱で発熱させるオーソドックスな物。

今回作製に使用した部品は全て近所のホームセンターで購入しました。

ニクロム線 100V-600W

180円前後

ステンレスパイプ φ13mm (パイプ状の金属)

700円前後

シリコンガラスチューブ 4φ 1M切断品 10本セット

φ13mm 横受け ![]() (非貫通穴に4φの穴を空けて使用する)

(非貫通穴に4φの穴を空けて使用する)

80円前後×2

その他、木材(ステンレスパイプと横受けの固定用)

300円前後

以上が主要パーツリストです。

作製工程は例のごとく撮り忘れ。下の図を見れば大よそ作り方が分かると思います。

構造自体はいたってシンプル。ステンレスパイプは必要な長さにカットします。今回は約60cmの長さにしました。

シリコンガラスチューブは絶縁目的で使用します。

ここで問題になるのが電力。

私の場合、定電圧装置 があるので電気抵抗を気にする必要がありませんでした。

一応、上の装置で曲げ加工を行った時の電力条件は、20Vの8Aでした。(この条件はかなりオーバースペックです。たぶん使用中はガラスチューブの耐熱温度を超えていると思います。)

当然、ニクロム線の長さによって電力条件は異なるので上記条件が必ずしも適切でない事を付け加えておきます。

実際に使ってみると、5mmのアクリルの曲げ加工は、思った以上に時間がかかりました。ヒーターが十分熱くなってからアクリル板を乗せ、10分位放置しないと曲がりませんでした。

この感覚が分からなかったので一枚目のアクリル加工が失敗しました。コツ(条件)をつかめば簡単に曲げ加工は出来ます。

いずれにせよ、定電圧装置が無い場合は電源を何らかの形で作らなければなりません。

一番手っ取り早い方法はパソコンなどのACアダプターを使う方法です。

ノートパソコンのアダプタなら75W~90Wの出力が出せるので、その出力に合わせてニクロム線の抵抗を算出します。

私のシステムは160Wですが、75Wで動作させても時間はかかりましたが曲げることは可能です。

ケースの背面パネルの作製

マザーボードのIOパネルやPCIスロットは見てお分かりのように隙間だらけ。これではケースを密閉する事は出来ません。

そこで、背面パネルを下の様なアクリル板で全て覆います。

このパーツは曲げ加工の練習で使ったアクリルを切って使いました。

取り付けるとこんな感じ↓。ケース外装部は完全な箱型になります。

ケースの底面部のパーツです。良く見ると透明パーツに横方向へスジが見えますが、これは4枚のアクリル板をつなぎ合わせた跡です。

中央付近の穴は電源の吸気用の穴です。

右側の写真は底面部を接着した物です。