「PCケース」を作ってみよう!自作ケースの作製手順

スポンサーリンク自作ケース作製編

なにはともあれケースデザイン。

今回作製するケースのコンセプトは”シンプル”、”エアフローの最適化”です。

シンプルに関してはデザインのセンスが無いので下手に凝ったデザインにしても仕方がないから・・・

エアフローは、素材がプラスチックなので絶対に欠かせません。

アクリルは5mmの物をメインで使います。5mmだと強度不足を心配しましたが、実際に作ってみると結構丈夫です。

材料はアクリル専門店の通販を利用しました。ホームセンターでも購入できますが、通販の方が全然安い事と、寸法を指定してカットしてくれるので断然こちらの方がお勧めです。

スポンサーリンク設計の為の情報収集

マザーボードを固定するねじ位置の寸法を調べます。寸法はここにフォームファクターごとに書かれています。英語ですが、用は寸法が分かればいいので読まなくても理解できます。

ただ、インチで寸法が書かれているので、2.54を掛けて寸法変換してください。ハンドメイドなので0.5mm以下は四捨五入。

手作業で書いた線は平気で0.5mmずれるので安心?してください。

パソコンケース位の大きさの物を作る場合、各パーツ寸法を1mm以下の精度で作ればしっかりとした物が作れます。

逆に1mmを超える誤差があると、隙間が出来たりガタつく原因となります。

残念なことにPCIスロットの寸法情報が一部分からず、この部分は現物合わせで対応する事にしました。

図面作製

マザーボードの寸法を調べたらそれを元にして図面を書きます。2次元CADのJW-CADを使いました。

パーツの干渉を具合を見る為に図面は書いた方がいいですが、現物合わせで作っても何とかなります。(ケースの大きさに余裕がある場合)

図面を書けば材料の寸法をはじき出せるので必要な量だけ材料調達出来ます。

また、初めから使用する材料の寸法が分かれば、寸法通りに切って販売してもらえるので、無駄な労力を削減できます。

注文したアクリルは

1000×50×5mm板を2枚(本体外装用)

1000×16×3mm板を3枚(ドライブの固定など)

450×300×5mm板を2枚(マザーボードの固定用板など)

さらに、お店で廃材を安く売っていたのでこれを一箱購入(色々な用途)

以上で14000円になりました。アクリルの材料としては安い方です。

スペーサーの取り付け

材料がそろえばいよいよ作成開始です。

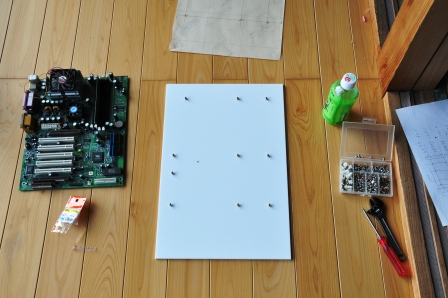

マザーボードスペーサーを取りつけます。

アクリルには表面を保護するためのシートが張られています。保護シートは出来るだけはがさずにこのまま作業します。

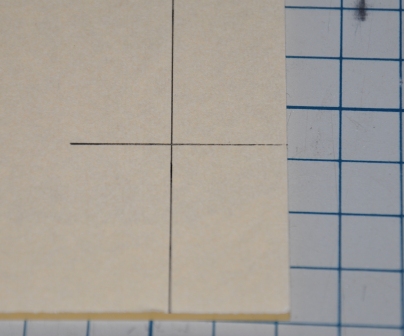

スペーサーを挿入する穴を空けるため、ペンで穴位置を記入します。

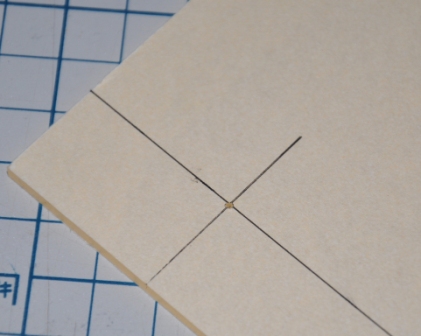

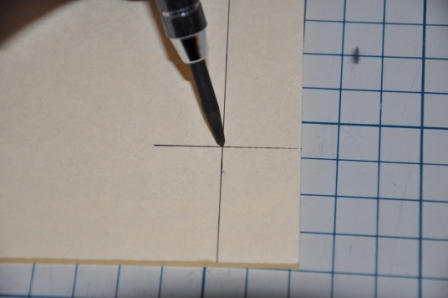

記入した箇所にいきなりドリルで穴を開けずに、まずポンチで溝をあけます。

ドリルの刃の先は鋭くなっておらず、拡大すると平らになっています。穴をいきなり開けようとすると、刃が逃げて正確な場所に穴があきません。ポンチの溝穴があるとドリルの刃が逃げないので正確な位置に穴をあけることが出来ます。

また、ドリルはいきなり目的の穴径を使わずに、小さいドリルから徐々に大きなドリルを使い、穴を広げていきます。

正確な位置に綺麗な穴を空けるためです。

ポンチは一発勝負。正確な位置を慎重に狙います。

ドリルなどでアクリル板に穴をあけてスペーサーを圧入します。

圧入するネジ径よりほんの少し小さい穴を空け、レンチでねじ込みます。初めの穴は小さすぎたため、六角スペーサーが根元でちぎれてしまいました。

圧入なんて横着せず、最初からタップでねじ切りするべきでした。

スペーサーの取り付け位置が間違っていたり、誤差が大きいと全てのねじが閉まりません。ここは丁寧に仕上げましょう。

全てのねじがスムーズに取りつけられました。↓※アクリルは静電気が溜まりやすいので、出来るだけ古いマザーボードやパーツを使って位置確認してください。