「PCケース」を作ってみよう!自作ケースの作製手順

スポンサーリンク問題発生

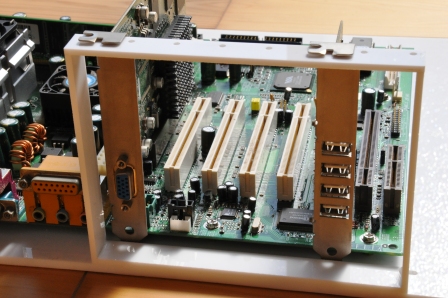

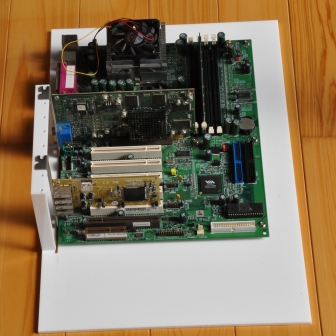

マザーボードを取り付けるまでは順調でしたが、PCIスロットに拡張機器を取りつけてみるとこの様に突起部分がアクリルにぶつかってしまいます。

PCIスロット関係は現物合わせで対応するため、設計していなかったのでこの程度は想定内。

追加工できるようにさえしていれば問題ありません。

この”ぶつかってしまう部分”はフライスで逃がしを設けることにします。

上の写真のように、拡張パーツを挿入しぶつかる部分に印を入れていきます。

追加工した状態↓単に穴を空けただけです。加工自体は目測です。写真は取り忘れましたが、ちゃんと取りつけられるようになりました。(写真は上下逆ですね。)

PCIスロットを作る

次にPCI接続機器をビス止めするための枠を作ります。こちらも全部アクリルで作ります。16×3×1000mmの材料を切断してパーツを作ります。

Pカッターでも加工できますが、一発で直角面が出せるのでフライスで加工。

Pカッターの使い方

Pカッターの加工は差し金をガイドにすると良いでしょう。

プラスチックの製の定規を使うと、定規が削れてしまいます。アルミ製の定規も削れてしまうので、鉄製の定規が最適です。

このように、フィルムをはがさずそのまま加工します。

最初は表面の保護フィルムを切る程度のイメージで優しくなぞっていきます。

最初から力を込めると定規がずれてしまいます。

10回程度力を入れずに削り、溝がある程度の深さになったら力を徐々に入れていきます。力を入れて10回も削れば大体1mmぐらいの深さの溝が出来るので、そうしたらアクリルの裏側も同じように加工します。

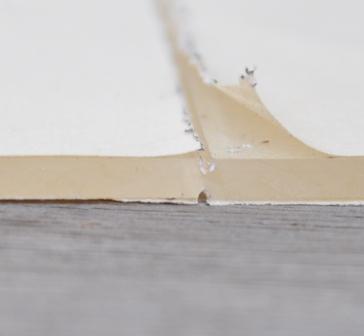

Pカッターで削った溝です。写真は3mmの板です。おおよそ1mmくらいの溝です。

ここまで削る必要はありませんが、両方の面を加工する事がポイント。特に5mm以上の厚さのアクリル加工は片面では必ず失敗します。

溝を付けたら上の写真のように角を利用して折ります。最初は怖いですが、裏表に溝を付けていれば簡単に折れます。

切断面を平らにする

簡単に折れますが、折っただけでは面が平らではありません。PカッターはV型の溝を掘るので加工面はどうしても面が取れた台形になってしまいます。

そこで、通常アクリルをPカッターで切断した後は、面の仕上げを行います。

まず、金やすりでエッジを出します。

金ヤスリで加工するとこうなります。↓Pカッターの加工溝が綺麗に取れています。

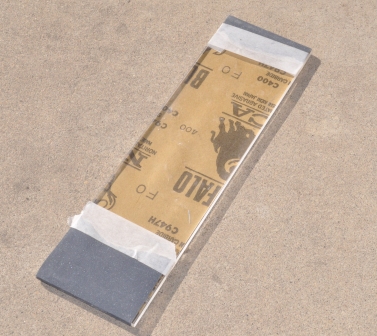

金ヤスリでエッジを出したら、紙ヤスリで、面を整えます。この時、紙ヤスリは下の写真のように、平らな角材に張り付けて使うと、直線の面を出せます。

下の写真は透明なアクリル板に紙ヤスリをテープで止めた物です。

400番の紙ヤスリで整えた面です。紙ヤスリを使う時は水を付けて使うと、目ずまりしにくくなります。この状態でも十分ですが、外観で使う場合は、さらに1000番で細かい傷を取り、コンパウンドで磨きます。

研磨に使うコンパウンドはアクリル専用の物が売っています。私の場合は模型用の田宮コンパウンドを使いました。

ティッシュなどにコンパウンドを付け、消しゴムで字を消すくらいの力加減で磨きます。研磨しながら力加減は覚えて下さい。

↓この様に、しっとりとした綺麗な面に仕上がります。

PCIスロット製作の続き

工作に夢中になり写真の取り忘れ・・・枠が出来てしまいました。

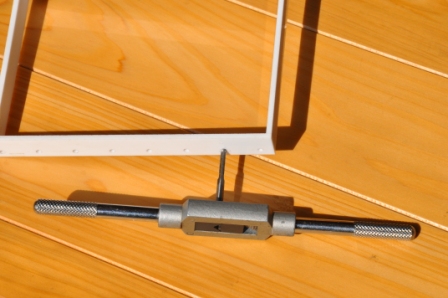

下の写真はPCIスロットのビス止め部分の穴加工を行っている物です。

この器具はタップと呼ばれ、ねじ山を作る工具です。

3mmのアクリルに直接ねじ止めするので、強度不足が心配されますが、強度不足でねじ山が馬鹿になった場合、通常のビス止めに変更します。

この作製したパーツを固定します。↓PCI機器も合わせて取り付けてみました。心配した強度不足は何とかなりそうです。

PCIスロットのビス穴です。PCIスロットの間隔は公表されているので位置はばっちり合います。

横から見た所。↓高さも現物合わせなので大体合っています。